——青海铜业电解车间工艺设备智能化升级改造项目投运

运输、质检、取样、打包、称重、贴标、装车……在青海铜业厂区内,极板无人智能化转运生产线高效运转,RGV智能运输小车和机械臂各司其职,有序作业。通过数智化改造,原来独立而复杂的炼铜工序,现在全流程自动化一次就能完成。

秋日的青海铜业全景

近日,青海铜业迎来了重要的技术里程碑,其电解车间工艺设备智能化升级改造项目成功投入使用。这一创新举措不仅标志着公司在智能化转型道路上迈出了坚实的一步,更预示着未来在效率提升与安全保障方面的新篇章即将开启。

成品阴极铜下线

青海铜业电解车间工艺设备智能化升级改造项目是西矿集团认真贯彻落实“十四五”规划、对标世界一流,实现机械化替人、智能化换人,保障生产经营各环节高效运行,推动高质量发展的具体举措,依托智能管控系统,将机械自动化与智能化控制进行深度融合,实现信息化管理系统、自动化控制系统、智能化运维系统、实时视频监控系统以及远程在线维护系统的有机结合,同时引入先进的算法与模型,对生产数据进行深度挖掘与分析,为决策层提供精准的决策支持,进一步提升企业智能化水平。项目主要包含阳极板智能化转运、仓储及整形系统构建,阴极铜智能转运、仓储及装车系统构建,残极处理系统改造与升级,5G通信网络建设四大方面内容。

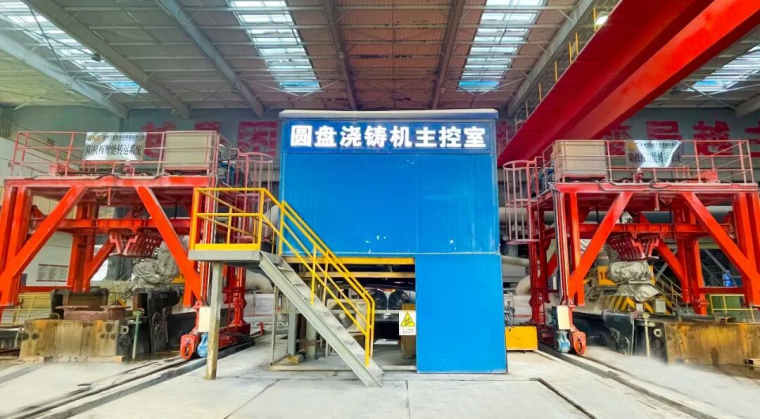

圆盘浇筑

年产20万吨阴极铜、劳动强度降低、可实现年能耗降低48tec/a(折标煤)……走进青海铜业厂区内,一辆辆黄白色相间的RGV小车在轨道上来回穿梭,井然有序地转运阳极铜板与阴极铜板。

“这种RGV智能运输小车虽构造简约,但功能却极为出色。巧妙地连接了冶炼与电解两大环节,实现了无人值守。”青海铜业设备能源部副主任王洪玺说。

RGV智能运输小车

这只是此次项目建设的一角。从冶炼车间阳极板浇筑转运到成品阴极铜入库装运,这里正上演着“数”与“术”深度融合的精彩蝶变。

熔炼车间内,火红的铜水经过圆盘浇铸机塑形成一块块阳极铜板,通过2台龙门取板机将阳极板取出并放置在对应的轨道RGV运输车,实现精准识别对接圆盘浇铸机、自动抓取并自动装车,而RGV运输车在系统智能调度下,将阳极板从装载点自动转运至仓储库区,实现阳极板的自动化仓储管理……

阳极智能转运系统

新建的阳极智能转运、仓储及整形系统,实现阳极板从生产到仓储、再到整形机组的全程自动化与智能化管理。该系统深度融合厂级生产计划与调度指令,精准制定仓储管理策略,设计阳极板最大库容量3500块,满足生产周期的波动与调度需求,并智能调度水槽提板机、RGV智能运输小车、智能行车等关键设备,确保阳极板在生产流程中的高效、有序流转。

阳极板智能化仓储

接收、对中、垂直矫耳、称重、测厚、水平压耳压面、不合格板剔除、底铣耳……这是阳极板从仓储区运送至电解车间后的第一步。在这里,阳极板通过新建整形机组系列操作后排距在吊板站,等待吊装入电解槽进行电解。“整个转运仓储过程全自动运行,实现无人化自动生产,不仅提升了生产效率,更确保了作业安全,降低了人工成本。”王洪玺说。

电解车间飞舞的机械臂与阳极整形机组遥相呼应

机械臂在作业中展现出灵巧的身姿,轻松抓取阴极铜,一摞摞阴极铜板经过取样、自动称重、压紧、捆扎等操作后进入自动转运线,被运送至铜成品立体库。

值得一提的是,此次项目升级对现有剥片机组增设自动称重、贴标及修整功能,并设置链运机、对中装置及异常剔除口,实现铜垛的异常处理与重新上线。

下线的阴极铜即将通过智能转运进入立体库

随着项目投入运行,改造后的青海铜业阴极铜成品库也揭开了神秘面纱。由RGV智能运输小车运送至成品库的阴极铜垛经过贴标承重、修整等操作后上线静待入库。3台堆垛机在立体库区中穿梭自如,将打包好的铜板稳稳举至货架层,无人天车在激光定位仪精准指引下进行汽车吊装作业,铜板码放井然有序。依托WMS库管系统与设备PLC数据交互,自动统计生产效率、设备利用率、物料消耗,整个生产流程通过数字化系统实现无缝衔接。

阴极铜成品立体库

此外,经过电解后的阳极板残极通过新增高效洗涤系统,将水平堆垛输出改为双边输出,匹配后续残极自动破碎工序,从而实现残极高效洗涤、连续自动化破碎功能,显著提升残极处理工序的运行效率和生产能力。

阴极铜智能仓储系统

“原来我们的阴极铜垛主要采用人工码放方式堆放,不仅大量占用仓储空间,转运效率也低。采用智能铜库系统之后,整个生产过程实现无人化操作,实现生产数据的实时跟踪和管理,大幅提高生产效率。”青海铜业党委副书记、总经理孔俊杰说。

阴极铜成品立体库内推垛机正在作业

厂区金黄,环境优美,车间内机械臂自动运转,铜水如金色瀑布般精准流转,整个现场仅有寥寥数人,却秩序井然。青海铜业正在重新定义“绿色冶炼”新样貌。

智能行车正在自动装车

热点推荐

热点推荐